Design the style

GR PARTSのデザインはこうして生まれる

レーシングカーは、そのフォルムが単なる装飾的な美しさではなく、性能を発揮するための造形から導き出された結果です。スピードを極限まで高めようとする性能追究の果てに生まれたフォルムは、まるでアートのように美しいと感じることもあります。

TCD(トヨタカスタマイジング&ディベロップメント)が手がけるGR PARTSは、日常領域において誰が、どのようなシーンで運転しても楽しく、快適に感じられるという性能に向けてトータルバランスを追究しています。研鑽を積んだデザイナーが各パーツをカタチづくり、性能を発揮する造形が生まれます。TCDはお客様に美しいと感じていただけるよう、日々性能を追究したデザインを磨き上げています。

GR PARTSは目指すべき性能目標に向け、ベースとなる車両の重量配分や剛性データのバランスを徹底分析しています。

そのため、エアロパーツやホイールのデザインもそれぞれの車種特性に合わせて作り込んでおり、トータルバランスの実現に寄与しています。

最初の一筆が開発のゆくえを左右する

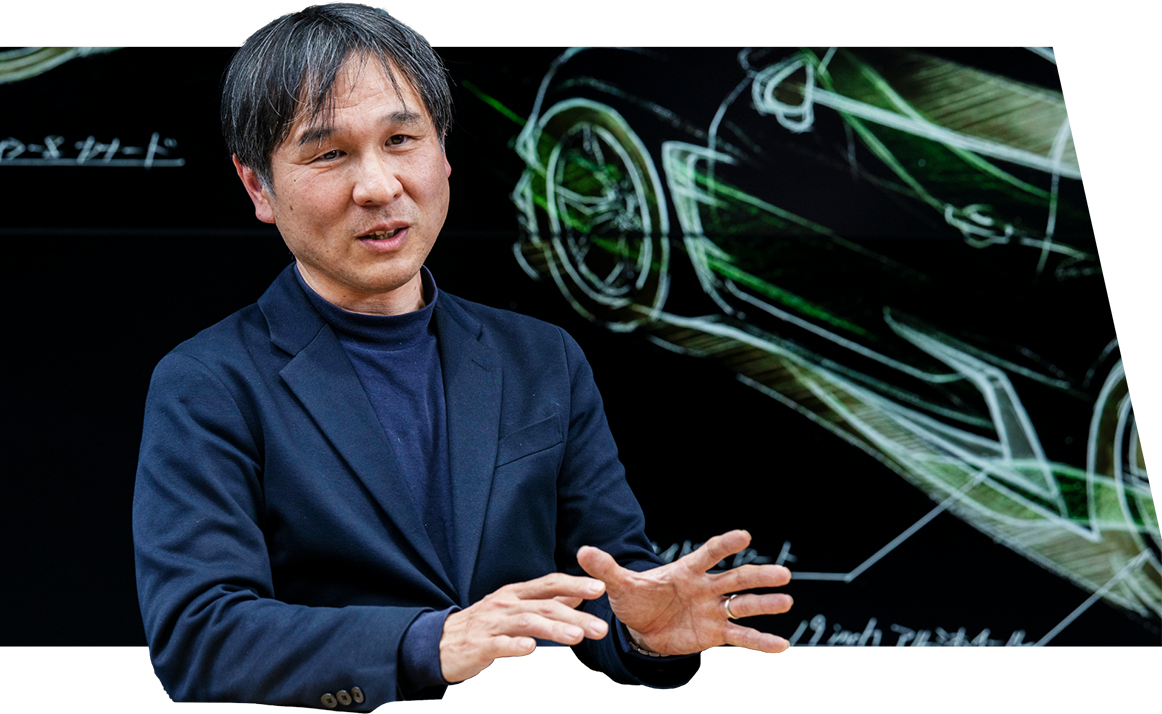

デザイナーとして筆を走らせる我々は、“一筆に魂を込める”を信条にデザインに取り組んでいます。最初に描き出すデザインが機能を無視したものであると、目標とする性能を発揮できなくなってしまいます。また、装飾的な美しさを狙ったデザインは、ベースとなる車両の性能を損なう可能性があります。機能を持ち、性能を発揮する形状を生み出すデザイナーでなければ、TCDのGR PARTSは生み出せません。

そのために、官能評価の現場へ足を運んで開発ドライバーに同乗したり、CFDのフィードバックを受け、ディスカッションも重ね、車両の空力特性や技術的知識のインプットが欠かせません。机上だけでは描き出せない機能を持ち、性能を発揮する形状を生み出すためにデザイナーは日々研鑽を重ねています。

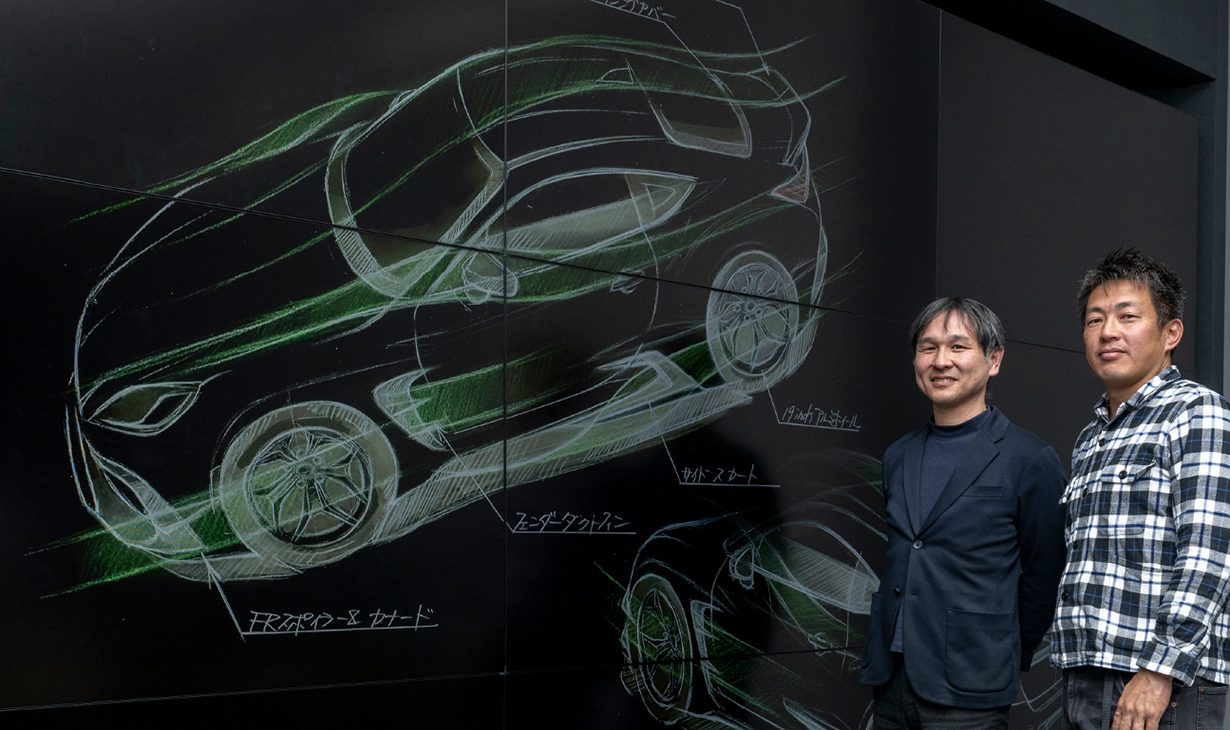

Cross Talk Interview

開発本部 内外装技術部 デザイン室 主査

開発本部 内外装技術部 デザイン室 スタイルクリエイトグループ 上級主任

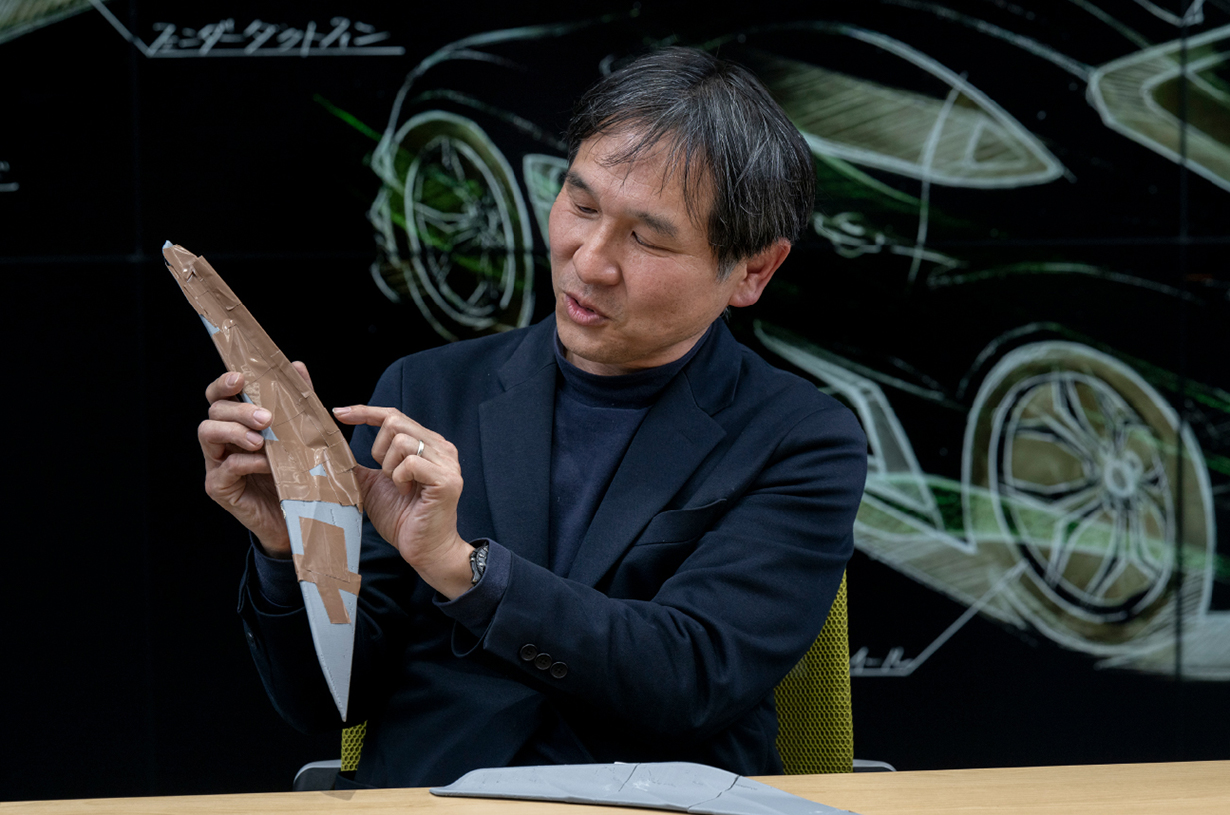

新美:デザインスケッチをもとにGR86の「GRリヤサイドスポイラー」を3Dプリンターで製作して、実車に装着して走ってみた時のことです。空力性能が足りず、ビジュアルもちょっと寂しいということになり、テストコースの脇でガムテープを使ってボリュームアップ。すると目標とする性能が出たので、リバースエンジニアリングを行い、最終的な形状を決めました。ミリ単位の差で、空気の流れが変わり、性能が大幅に向上したという経験があります。

新美:はい。さらに開発の最終段階では製品化にあたり調整した形状が悪さをしていることが判明しました。その形状を再度調整したところ、より性能が良くなりました。本当に1ミリの違いです。

山﨑:ホイールは視覚面でのインパクトが非常に大きいので、エアロパーツのコンセプトに合致し、なおかつ変わり映えするビジュアルを実現させるのが腕の見せどころです。変化の激しいトレンドをおさえる必要があるので、アンテナを常に高く張っています。重量の観点で言えば軽ければ軽いほど良いので、意識しながら開発を行いますが、軽さと剛性は常にトレードオフの関係です。重量を軽くすれば運動性能が向上するものの、剛性は低下。その逆も然りです。さらに剛性が高すぎても低すぎてもハンドリングに悪影響をおよぼすので、絶妙なさじ加減が求められます。また、剛性を確保する上でポイントとなるのがホイールのナット締結部。走行中のホイールはそこに負荷がかかるので、肉厚にボリュームを持たせるのがセオリーです。見た目の大径感を優先するのであれば、スポークの太さは外周に向かい徐々に太くすれば良いのですが、重量増になってしまいます。そのため、強度と重量のバランスを取ったスポークの太さを保ちつつも、スポークグラフィックの角度を吟味する事で大径に見えるデザインを採用しています。

山﨑:最近では燃費規制もあり、高速で回転するホイールから発生する風が車両側面の風の流れに悪影響を与えないよう、ホイールにも空力性能を付与させるという取り組みが始まっています。我々技術者がクリアしなければならない新たなテーマです。そうしたテーマに対しても各部署が連携し、ホイールやエアロパーツも全部セットでトータルバランスを高めています。そのトータルバランスの高さが商品力の高さに繋がっていると思います。

新美:デザイナー自身で3Dモデリングのデザインまでやることもありますが、基本的には描いたデザインスケッチを元に3Dモデラーが意図を汲んで製品形状へ落とし込んでくれます。そのため3Dモデラーも商品開発には欠かせません。