デジタルクリエイトGグループ長

Modeling quality

3Dデータを駆使して、目標性能に近づくための形状を造り込む

一般的に3Dモデラーの仕事とは、デザイナーが描いた2Dスケッチを元に立体化し、3Dデータを造る作業(モデリング)のことを指しますが、GR PARTSの3Dモデラーの仕事には、そこへ性能向上に寄与する形状 を与えることが求められます。

パーツの性能を向上させるためには、デザインスケッチに描かれていない部品下面の形状なども大きく影響します。「神は細部に宿る」という考え方があるように、見えない部分の形状も細かく造り込むことが欠かせません。

形状を細かく造り込む際、CFDでパーツ単体の風の流れや空力効果を見ても、実車に取り付けた際に車両全体がどのようになるかは分かりません。そのため実車と組み合わせた試験が必要になりますが、多くのGR PARTSはトヨタ自動車の車両開発と同時進行であり、実車がない状態から開発を行うことになります。

風の流れはミリ単位の差で変わってしまうからこそ、車両部分にも精度の高いデータが必須です。私たちはトヨタ自動車と連携し、ベースとなる車両の正しいCADデータを使うことができます。そのため、CFDも精度の高い結果を得ることができ、実車走行の評価と紐づけることが可能となっています。これは私たちの大きな強みの一つです。これにより短期間でも様々な形状パターンを試行錯誤することで、新しい気付きを得られ、さらなる性能向上に寄与します。

さらに、モデリング時に造り込むパーツ形状が法規に抵触しないか、そして製品の取り付け作業性に影響しないかなど、100以上にも及ぶチェック項目を考慮しなければなりません。

これらの要件を全て満たすための知識と技量を持ち合わせ、形状を造り出すのがGR PARTSの3Dモデラーです

形状づくりへの飽くなき探求

GR86のエアロパーツ開発では、全体のバランスを調整するために、フロントスポイラーの空力性能向上が必要となりました。

この問題に対してフロントスポイラー中央部の張り出し感など、全体のバランスを見ながら下面の空力の棚(写真)と呼ばれる段差の形状を様々なパターンで検証し、車両下面への空気の流れを良くしてフロントがリフトしない形状としました。

しかし、リフトしなければ良いというものではなく、前後バランスが合っていなければスムーズな運転ができなくなり、快適なドライビングからは遠のいてしまいます。そのため私たちは開発ドライバーや解析チームと議論をしながら、バランスの取れたベストな形状を追求していきました。

GR PARTSの3Dモデラーはこれまで数多くのモデリングに携わってきた経験があるからこそ、目標性能に近づくための形状を、開発初期段階から3Dデータで造ることができます。さらに開発のPDCAを高い精度かつ速く回すことで、さらなる性能向上に向けた造り込みを行っています。その中で3Dモデリングの知見をより深め、蓄積をしています。

Cross Talk Interview

開発本部内外装技術部デザイン室デジタルクリエイトグループ グループ長

山科:そうですね。GR PARTSは目標とする性能を実現するために、機能を持った形状を造り込むことにはもちろんこだわっています。そのために実車走行の現場に赴き、評価に参加して効果を確認したり、CFDの結果をフィードバックしてもらうなど、自身の知識レベルの向上を図っています。

その上で意匠面にもこだわりを持ってモデリングに臨んでいます。車両にパーツを装着した時にシチュエーションによって見栄えがどのように変わるかなどを、3Dモデル上で視点や光源を変え検証しています。この時クルマ全体で美しく見えるように仕上げることを意識しており、それには細部へのこだわりが欠かせないと考えています。

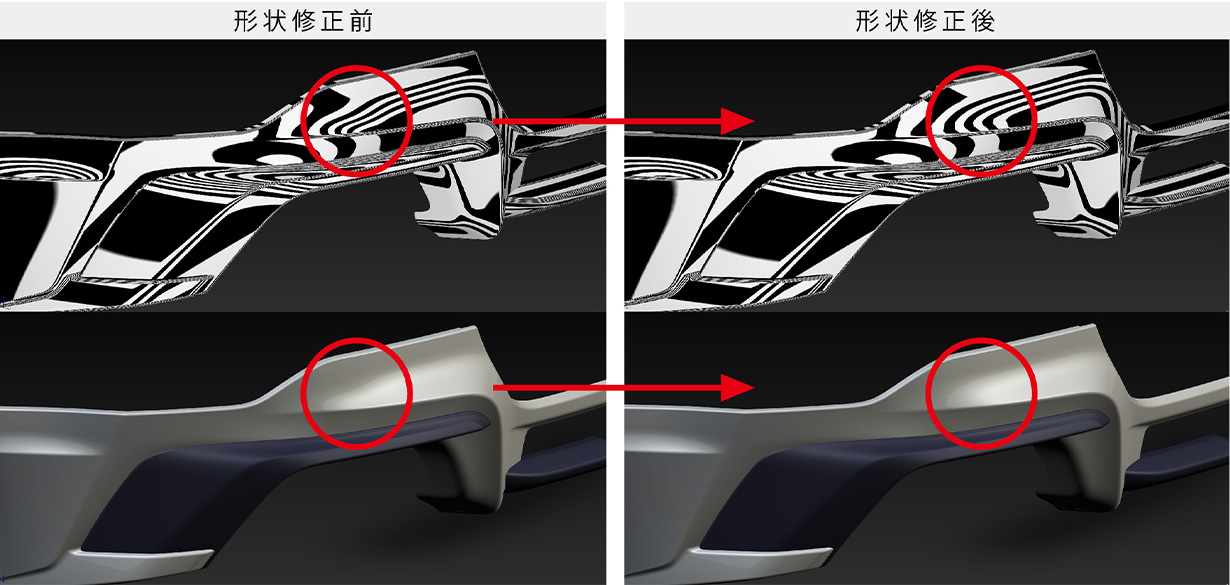

例えば、GR86のリヤバンパースポイラーのモデリング時は初期の試作段階ではマフラー上部の面形状に微妙な凹みがあり、光が当たった時のハイライトのラインにうねりが生じていました。(写真左)この面形状をコンマ数ミリ単位で調整することで光のラインがなめらかな曲線を描くよう(写真右)、細部の調整を行いました。

山科:GR PARTSを手にしたお客様に、どのようなシチュエーションで見た時でも「やっぱりかっこいいな」とか、「買ってよかったな」と嬉しく感じてもらいたい、という想いをもって製品開発に臨んでいるからです。

このような部分はよく見ないと気が付かないレベルのものでも、車両全体で見た際の違和感に繋がります。一つ一つはわずかな差でも、その積み重ねがお客様の満足に繋がると信じて取り組んでいます。